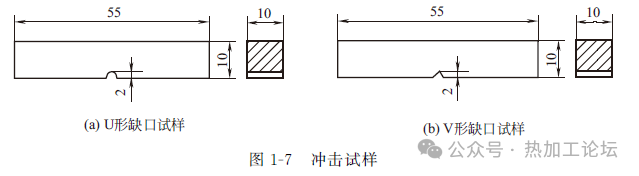

冲击韧性是指金属材料抵抗冲击力而不破坏的能力。为了评定金属材料的冲击韧性,需进行一次冲击试验。一次冲击试验通常是在摆锤式冲击试验机上进行的,为了使试验结果能进行相互比较,需要将被测金属按GB/T229—2007规定加工成图1-7所示的夏比U 形缺口试样和夏比V 形缺口试样两种。

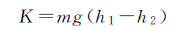

冲击试验是将规定几何形状的缺口试样置于试验机两支座之间,缺口背向打击面放置,用摆锤一次打击试样,测定试样的吸收能量。试验时将冲击试样放在试验机两支座1处,使质量为m 的摆锤自高度h1自由落下,冲断试样后摆锤升高到h2 高度(见图1-8所示),摆锤在冲断试样过程中所消耗的能量即为试样在一次冲击力作用下折断时所吸收的能量,称为冲击吸收能量,用符号K 表示,即:

根据两种试样缺口形状不同,冲击吸收能量分别用KU 或KV 表示,单位为焦耳(J)。

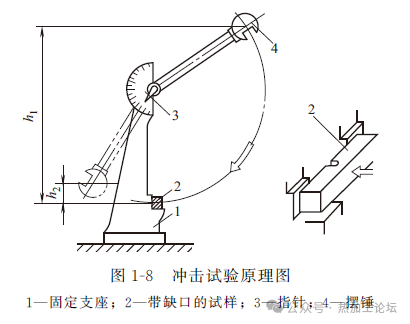

冲击吸收能量不需计算,可由冲击试验机的刻度盘上直接读出。 冲击吸收能量愈大,材料的韧性愈好。一般把冲击吸收能量低的金属材料称为脆性材料,冲击吸收能量高的称为韧性材料。脆性材料在断裂前无明显的塑性变形,断口较平整、呈晶状或瓷状,有金属光泽;韧性材料在断裂前有明显的塑性变形,断口呈纤维状,无光泽。 冲击吸收能量的大小与试验温度有关。有些材料在室温(20℃)左右试验时不显示脆性,而在较低温度下可能发生脆性断裂,从图1-9可以看出,在某一温度处,冲击吸收能量会急剧下降,金属材料由韧性断裂转变为脆性断裂,这一温度区域称为韧脆转变温度。材料的韧脆转变温度越低,材料的低温抗冲击性能越好。

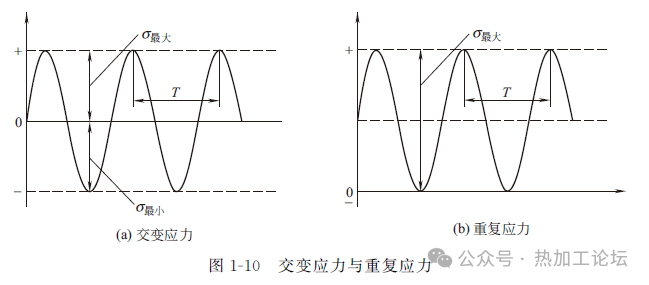

冲击吸收能量的高低还与试样形状、尺寸、表面粗糙度、内部组织和缺陷有关,因此,冲击吸收能量一般作为选材的参考,不能直接用于强度计算。 工程上许多机械零件如轴、齿轮、弹簧等都是变动载荷作用下工作的。根据变动载荷的作用方式不同,零件承受的应力可分为交变应力与重复应力两种,如图1-10所示。

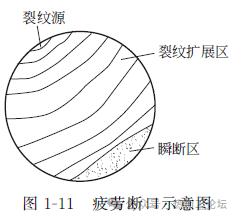

承受交变应力或重复应力的零件,在经过一定次数的应力循环后,往往会在工作应力低于其屈服强度的情况下突然发生断裂,这种现象称为疲劳断裂。 疲劳断裂与在静载荷作用下的断裂不同,不管是脆性材料还是韧性材料,疲劳断裂都是突然发生的,事先均无明显的塑性变形的预兆,很难事先觉察,因此具有很大的危险性。据统计在机械零件断裂中有80%以上都是因疲劳造成的。 疲劳断裂一般产生在零件应力集中部位或材料本身强度较低的薄弱部位,如零件上原有的微小裂纹、软点、脱碳、夹杂或刀痕等处容易形成裂纹的核心。在交变应力或重复应力的反复作用下会产生疲劳裂纹,并随着应力循环周次的增加,疲劳裂纹不断扩展,使零件的有效承载面逐渐减小,最后当减小到不能承受外加载荷作用时,零件即发生突然断裂。疲劳断裂的宏观断口一般分为裂纹源、裂纹扩展区和瞬断区三个区域,如图1-11所示。

大量试验证明,金属材料所受的最大交变应力σ 越大,则断裂前经受的循环次数N 越少,如图1-12所示。这种交变应力σ 与循环次数N 的关系曲线称为疲劳曲线。从疲劳曲线上可以看出,循环应力值越低,断裂前的循环次数愈多。当循环应力降低到某一值后,循环次数可以达到很大,甚至无限大,而试样仍不发生疲劳断裂,我们把试样不发生断裂的最大循环应力,称为该金属的疲劳极限,用σ-1表示光滑试样对称弯曲疲劳极限。 按GB4337规定,一般钢铁材料取循环次数N为107次时所能承受的最大循环应力为疲劳强度;对于有色金属,循环次数为108次;在腐蚀介质作用下的钢铁材料,循环次数为106次。