金属的力学性能是指材料在外加载荷作用下表现出来的特性。它取决于材料本身的化学成分和材料的组织结构。当载荷性质、环境温度、介质等外在因素不同时用来衡量材料力学性能的指标也不同。常用的力学性能指标有强度、塑性、硬度、韧性和疲劳强度等。

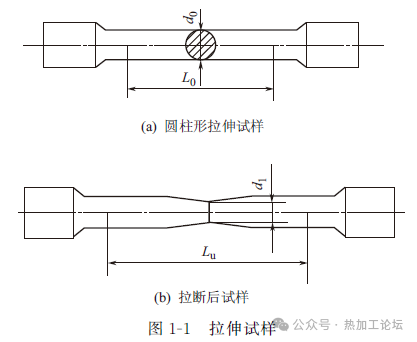

强度是指金属在外力作用下抵抗永久变形和断裂的能力。金属材料的强度与塑性指标是通过拉伸试验测得的。 拉伸试验是在拉伸试验机上进行的。试验之前,先将被测金属材料按照GB/T228—2010要求制成标准试样。图1-1(s)为圆柱形拉伸试样,d0为试样原始直径,L0为试样原始标距长度。

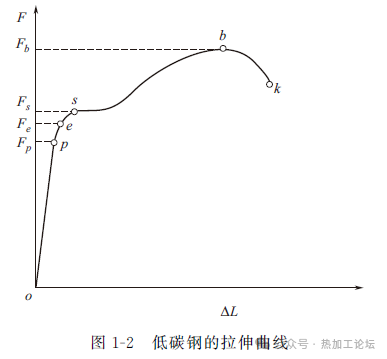

试验时,将试样装夹在拉伸试验机上,在试样两端缓慢地施加轴向拉伸载荷,随着载荷不断增加,试样被逐步拉长,直到拉断为止。在拉伸过程中,试验机将自动记录每一瞬间的载荷F 与伸长量ΔL 之间的变化曲线,即拉伸曲线。 图1-2为低碳钢的拉伸曲线。从图中可以看出,低碳钢在拉伸过程中试样伸长量ΔL 与载荷F 之间有如下关系。

op 段:为一条斜线,在此区间试样伸长量ΔL 与载荷F 成正比关系,完全符合虎克定律。去除载荷,试样能完全恢复到原来的尺寸和形状,属于弹性变形阶段。 pe 段:在该区间,拉伸曲线开始偏离直线,伸长量ΔL 与载荷F 之间不符合虎克定律,但去除载荷后,试样仍能恢复到原来的尺寸和形状,因此该阶段仍属于弹性变形阶段。

es 段:该段曲线呈水平或锯齿形,试样表现为在载荷不增加的情况下,伸长量却继续增加,去除载荷后,试样已不能恢复原状,开始出现塑性变形,这种现象称为屈服。

sb 段:当载荷超过屈服点载荷后,试样的伸长量ΔL 随载荷F 的增加继续伸长直到b点,该阶段试样为均匀变形阶段。 bk 段:在试样的局部开始收缩,产生“缩颈”现象,由于试样局部截面逐渐减小,其承受载荷的能力也不断下降,直至到达k 点时试样被拉断。

2.强度指标

强度是用应力来表示的。当材料受载荷作用而未被破坏时,其内部会产生一个与载荷相平衡的内力。材料单位面积上的内力称为应力,用R 表示,单位为MPa。

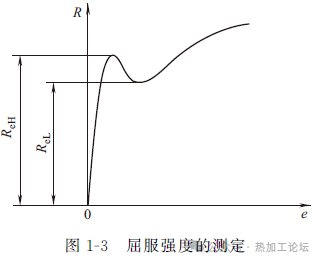

材料强度的高低是以其能承受的应力大小来表示的,根据拉伸试验可得到金属材料的以下强度指标:(1)屈服强度 当金属材料呈现屈服现象时,在试验期间达到塑性变形发生而力不增加的应力点。金属材料的屈服强度分为上屈服强度和下屈服强度,如图1-3所示。

①上屈服强度 试样发生屈服而力首次下降前的最大应力,用ReH表示。②下屈服强度 在屈服期间,不计初始瞬时效应的最小应力,用ReL表示。当金属材料在拉伸试验过程中没有明显屈服现象发生时,可测定规定塑性延伸强度(Rp)或规定残余延伸强度(Rr)。(2)抗拉强度 抗拉强度是指试样拉断前所能承受的最大应力值。用Rm 表示,单位为MPa。 屈服强度、抗拉强度是金属材料的两个重要力学性能指标,也是大多数机械零件选材和设计的依据。零件在工作过程中承受的最大应力值不能超过其屈服强度,否则会引起零件的塑性变形;更不能在超过其抗拉强度的条件下工作,否则会导致零件的断裂破坏。

塑性是材料在外力的作用下产生塑性变形而不被破坏的能力。金属材料的塑性指标可以用试样拉断时的最大相对变形量来表示,常用的塑性指标有断后伸长率和断面收缩率。

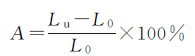

断后伸长率是试样拉断后的标距增长量(Lu-L0)与原始标距(L0)之比的百分数,用符号A 表示。断后伸长率可用下式进行计算:

式中 Lu—拉断后试样标距的长度,mm;

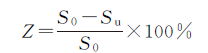

材料的伸长率是随原始标距长度的增大而减小的,所以同一材料的短试样要比长试样测得的伸长率大,对局部集中变形特别明显的材料,甚至可大到20%~50%。 拉伸试验采用的拉伸试样为原始标距与横截面积有 关系的比例试样。对于比例试样,国际上使用k=5.65的短比例试样,其断后伸长率用A 表示,短试样的原始标距应不小于15mm。当试样横截面积太小,以致采用比例系数k 为5.65不能符合这一最小标距要求时,可以采用k=11.3的长比例试样,其断后伸长率用A11.3表示或采用非比例试样。 断面收缩率是指试样拉断后试样处横截面积的最大缩减量(S0-Su)与原始横截面积(S0)之比的百分数,用符号Z 表示。断面收缩率可用下式进行计算:

关系的比例试样。对于比例试样,国际上使用k=5.65的短比例试样,其断后伸长率用A 表示,短试样的原始标距应不小于15mm。当试样横截面积太小,以致采用比例系数k 为5.65不能符合这一最小标距要求时,可以采用k=11.3的长比例试样,其断后伸长率用A11.3表示或采用非比例试样。 断面收缩率是指试样拉断后试样处横截面积的最大缩减量(S0-Su)与原始横截面积(S0)之比的百分数,用符号Z 表示。断面收缩率可用下式进行计算:

材料的塑性指标通常不直接用于工程设计计算,但材料的塑性对零件的加工和使用都具有重要的实际意义。塑性好的材料不仅能顺利地进行锻压、轧制等塑性变形加工,而且零件在使用过程中偶然超载时,由于产生一定的塑性变形而不致突然断裂,从而提高了产品的安全性。所以大多数机械零件除要求具有较高的强度外,还必须具有一定的塑性。